在現(xiàn)代制造業(yè)中,鑄造模具是實(shí)現(xiàn)復(fù)雜零件生產(chǎn)的關(guān)鍵工具。它不僅決定了零件的形狀和尺寸精度,還直接影響生產(chǎn)效率和產(chǎn)品質(zhì)量。鑄造模具如何選擇合適的材料與工藝,是每一個(gè)鑄造工程師都需要深入思考的問題。

鑄造模具如何選擇合適的材料與工藝

一、材料選擇的重要性

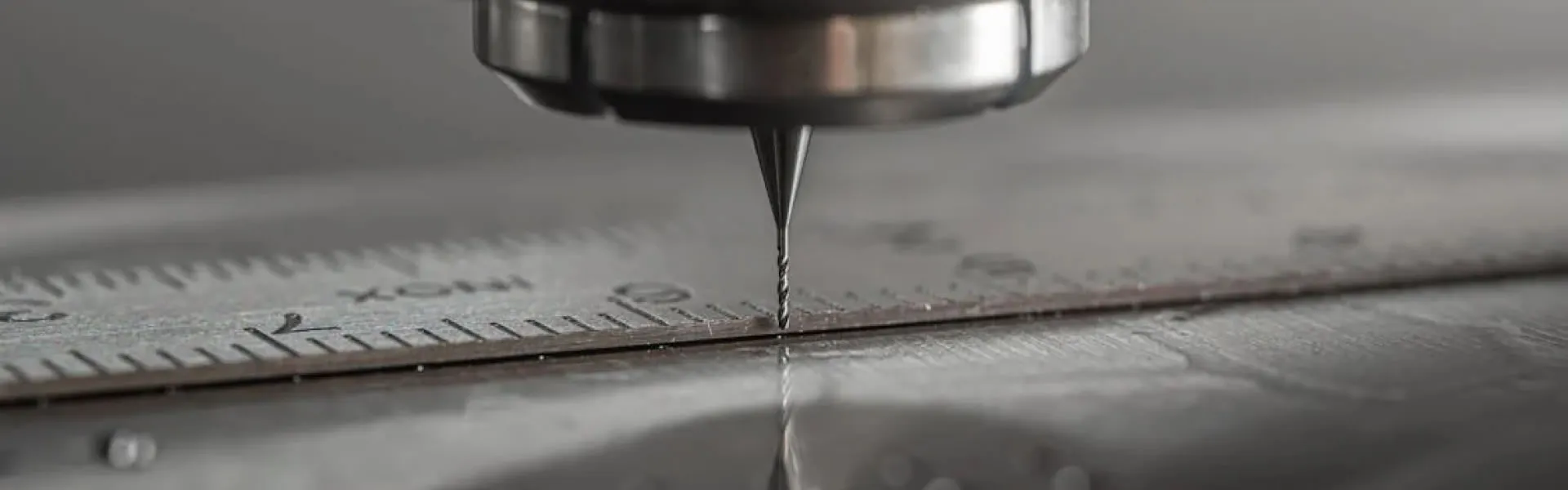

鑄造模具的材料是其性能的基礎(chǔ)。不同的鑄造工藝和產(chǎn)品要求對(duì)模具材料提出了不同的需求。例如,對(duì)于砂鑄模具,通常要求材料具有良好的耐熱性和抗熱疲勞性能,因?yàn)樯拌T過程中模具會(huì)反復(fù)承受高溫金屬液的沖擊。而壓鑄模具則需要更高的強(qiáng)度和硬度,以承受高壓金屬液的沖刷和填充過程中的巨大壓力。常用的模具材料包括碳素鋼、合金鋼、鑄鐵以及一些特殊材料如硬質(zhì)合金和陶瓷材料。碳素鋼成本較低,但強(qiáng)度和耐磨性有限;合金鋼則通過添加合金元素提高了材料的綜合性能,如耐熱性、耐磨性和韌性。鑄鐵材料具有良好的鑄造性能和切削性能,但強(qiáng)度相對(duì)較低。硬質(zhì)合金和陶瓷材料則具有較高的硬度和耐磨性,適用于高精度和高壽命的模具,但成本較高。

二、工藝選擇的關(guān)鍵因素

鑄造工藝的選擇同樣至關(guān)重要。不同的鑄造工藝對(duì)模具的要求也截然不同。砂鑄工藝相對(duì)簡(jiǎn)單,模具通常采用木模或金屬模,成本較低,但精度和表面質(zhì)量有限。而壓鑄工藝則需要精密的金屬模具,能夠?qū)崿F(xiàn)高精度和復(fù)雜形狀的零件生產(chǎn),但模具成本較高。此外,還有熔模鑄造、金屬型鑄造等多種工藝,每種工藝都有其*的優(yōu)勢(shì)和適用范圍。熔模鑄造能夠生產(chǎn)出非常精細(xì)的零件,適合高精度要求的航空航天零件;金屬型鑄造則介于砂鑄和壓鑄之間,模具壽命較長(zhǎng),適合大批量生產(chǎn)。在選擇工藝時(shí),需要綜合考慮零件的形狀、尺寸、精度要求、生產(chǎn)批量以及成本等因素。

三、綜合考慮材料與工藝的匹配性

鑄造模具如何選擇合適的材料與工藝,需要從材料和工藝的匹配性入手。例如,對(duì)于高精度的壓鑄模具,通常會(huì)選擇高強(qiáng)度、高韌性的合金鋼材料,如H13鋼,這種材料經(jīng)過熱處理后能夠滿足壓鑄過程中對(duì)模具的高強(qiáng)度和耐磨性要求。同時(shí),壓鑄工藝的高精度要求也需要模具具有良好的尺寸穩(wěn)定性和表面質(zhì)量。在砂鑄工藝中,由于模具的使用壽命相對(duì)較短,通常會(huì)選擇成本較低的鑄鐵材料,但需要通過合理的模具設(shè)計(jì)和工藝控制來提高模具的使用壽命和鑄件質(zhì)量。此外,對(duì)于一些特殊要求的零件,如高溫合金零件的鑄造,可能需要采用陶瓷材料作為模具,以滿足其高溫性能要求。

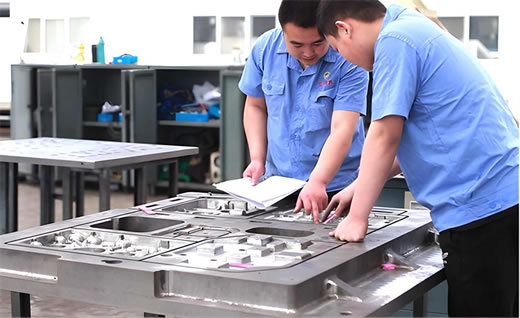

四、實(shí)際案例分析

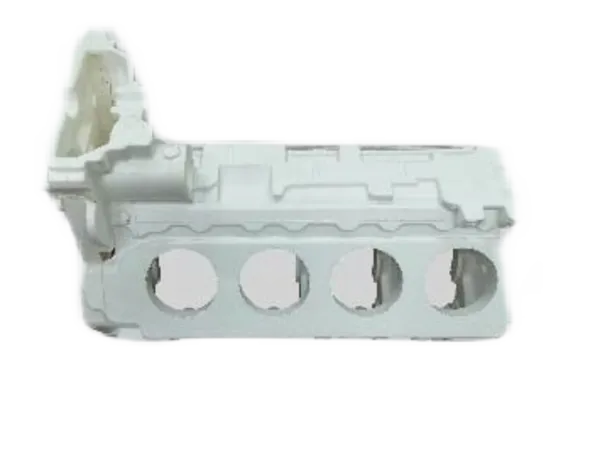

以汽車發(fā)動(dòng)機(jī)缸體的鑄造為例,由于缸體形狀復(fù)雜、精度要求高,且需要承受高溫高壓的工作環(huán)境,因此通常采用壓鑄工藝。模具材料則選擇經(jīng)過特殊熱處理的H13鋼,這種材料具有良好的抗熱疲勞性能和耐磨性,能夠滿足壓鑄過程中對(duì)模具的高強(qiáng)度和耐高溫要求。在實(shí)際生產(chǎn)中,還需要通過優(yōu)化模具設(shè)計(jì),如合理的冷卻系統(tǒng)設(shè)計(jì)和澆注系統(tǒng)設(shè)計(jì),來進(jìn)一步提高模具的使用壽命和鑄件質(zhì)量。通過這種材料與工藝的合理匹配,能夠?qū)崿F(xiàn)高質(zhì)量、高效率的生產(chǎn)。

綜上所述,

鑄造模具如何選擇合適的材料與工藝,是一個(gè)系統(tǒng)性的問題,需要綜合考慮材料性能、工藝特點(diǎn)、零件要求以及成本等多種因素。只有通過科學(xué)合理的材料選擇和工藝匹配,才能實(shí)現(xiàn)高效、高質(zhì)量的鑄造生產(chǎn),為現(xiàn)代制造業(yè)的發(fā)展提供有力支持。如有其他疑問,歡迎給我司進(jìn)行來電或留言!

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 消失模模具秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

消失模模具秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

體.webp)

體_zayZbom.webp)