消失模鑄造是一種先進的鑄造工藝,通過使用泡沫模型來制造復雜的金屬零件。這種工藝不僅能夠生產出高精度、復雜的鑄件,還能*減少材料浪費和后續加工成本。消失模模具的設計與制造是這一工藝的核心環節,其設計與制造的質量直接影響鑄件的精度和生產效率。本文將深入解析消失模模具設計與制造的關鍵技術,幫助讀者更好地理解和應用這一工藝。

一、消失模模具設計的關鍵技術

(一)模具材料選擇

消失模模具通常采用聚苯乙烯(EPS)作為主要材料。這種材料具有輕質、易加工和良好的熱穩定性,能夠滿足消失模鑄造的工藝要求。在選擇模具材料時,還需要考慮其耐熱性和機械性能,以確保模具在高溫和壓力下的穩定性。

(二)模具結構設計

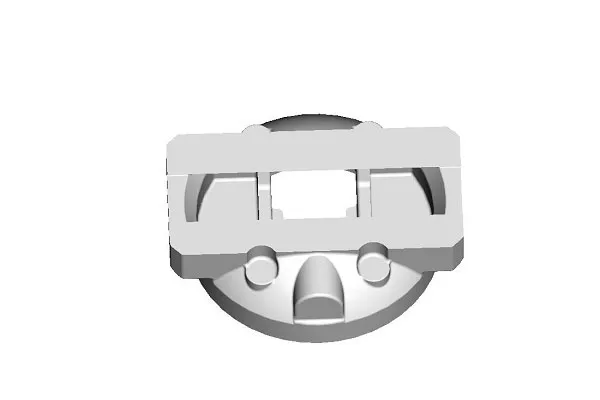

鑲拼結構:為了提高模具的使用壽命和加工效率,模具設計通常采用鑲拼形式。這種結構可以方便地更換磨損或損壞的部分,降低維護成本。

活塊和框體定位:活塊和框體的定位與導向采用燕尾槽結構。這種結構能夠確保模具在使用過程中的準確對齊,提高鑄件的質量和一致性。

(三)模具表面處理

耐火涂料的應用:在泡沫模型表面涂上一層耐火涂料是消失模鑄造的關鍵步驟。這種涂料能夠保護泡沫模型免受高溫熔融金屬的直接沖擊,同時促進鑄造過程中氣體的逸出。

涂料的均勻性:涂料的均勻性對于鑄件表面質量至關重要。不均勻的涂料可能導致鑄件表面缺陷,如氣孔和砂眼。因此,在涂覆過程中需要嚴格控制涂料的厚度和均勻性。

(四)模具組裝與優化

模型組合:將加工好的泡沫模型與澆冒口模型組合粘結在一起,形成模型簇。這種組合可以在涂料前進行,也可以在涂層制備后埋箱造型時進行。

優化設計:通過三維建模和計算機輔助設計(CAD)技術,可以對模具進行優化設計。這種設計方法能夠提高模具的精度和效率,同時減少設計錯誤。

二、消失模模具制造的關鍵技術

(一)泡沫模型的制作

預發泡與熟化:EPS珠粒首先進行預發泡,然后在干燥、通風的料倉中熟化。熟化過程可以平衡珠粒內外的壓力,提高珠粒的彈性和再膨脹能力。

發泡成型:將預發泡且熟化的EPS珠粒填充到金屬模具的型腔內,加熱使珠粒再次膨脹,填滿空隙并相互融合,形成平滑表面的模型。

(二)模具的加工與組裝

加工精度:

消失模模具的加工精度直接影響鑄件的質量。高精度的加工可以減少鑄件的加工余量,提高生產效率。

組裝精度:在模具組裝過程中,需要確保各部件的準確對齊。這不僅能夠提高鑄件的精度,還能減少模具的磨損。

(三)模具的測試與調整

測試:在模具投入使用前,需要進行嚴格的測試。這包括檢查模具的密封性、耐熱性和機械性能。

調整:根據測試結果,對模具進行必要的調整。這可能包括修復模具的缺陷、調整涂料的厚度等。

綜上所述,消失模鑄造是一種有效的鑄造工藝,其消失模模具設計與制造是確保鑄件質量和生產效率的關鍵。通過合理選擇模具材料、優化模具結構設計、準確控制模具表面處理和嚴格進行模具加工與組裝,可以*提高消失模模具的性能和使用壽命。如有其他疑問,歡迎給我們劉氏模具廠家進行來電或留言!